Künstliche Intelligenz (KI) ist eines der Hype-Themen, die den Maschinen- und Anlagenbau nicht erst seit gestern umtreiben. Die Erwartungen wurden durch die langsame Erkenntnis gedämpft, dass künstliche Intelligenz in Produkten und Prozessen nicht ohne Weiteres zu haben ist und es nicht zu unterschätzender Aufwände für die Entwicklung entsprechender Systeme bedarf. Denn neben den eigentlichen Algorithmen, die maschinelles Lernen ermöglichen, braucht es vor allem domänenspezifisches Wissen, das diese Algorithmen zu sinnvollen Ergebnissen kommen lässt.

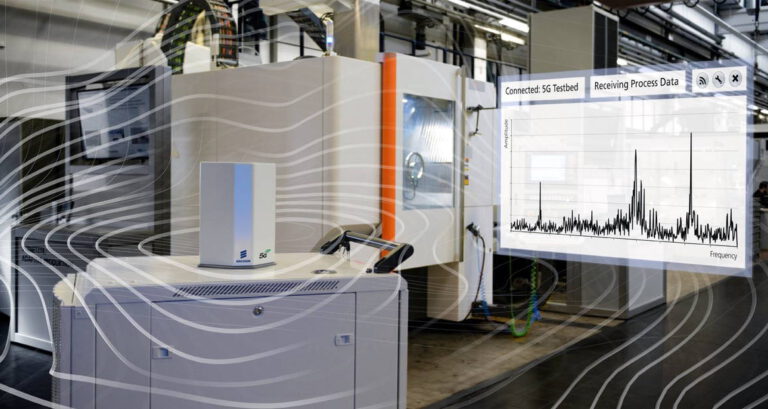

Aus Sicht der meisten Maschinenbauer ist es zum Beispiel sinnvoll, eine Abschätzung über den Ausfallzeitpunkt einer Maschine oder einzelner Komponenten zu treffen. Diese datenbasierte Vorhersage von Maschinenzuständen wird meistens als Predictive Analytics bezeichnet und der damit erzielbare Wissensvorsprung kann genutzt werden, um darauf basierend Wartungszeitpunkte, den Austausch von Verschleißteilen oder die frühzeitige Einlastung geplanter Stillstandszeiten in die Produktionsplanung und -steuerung beim Endkunden zu optimieren. Doch was passiert, wenn bei der geplanten Wartung oder dem Austausch von Ersatzteilen Probleme auftreten? Der Mitarbeiter aus der Instandhaltung des Endkunden weiß eventuell nicht genau, wie ein spezielles Ersatzteil auszutauschen oder eine Wartung korrekt auszuführen ist. Oder die Reisezeit eines Technikers des Maschinenherstellers zum Endkunden dauert so lange oder ist aufgrund von Reisebeschränkungen eventuell gar nicht möglich, so dass der Zeitvorteil einer auf Predictive Analytics basierenden Vorhersage schlichtweg aufgefressen wird.

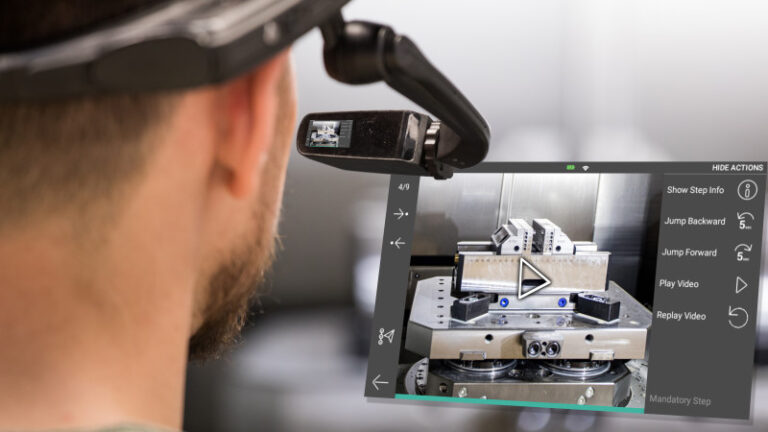

An diesen Beispielen wird klar, dass man von der Datenebene im Rahmen künstlicher Intelligenz relativ schnell auf die menschliche Handlungsebene gelangt. Genau hier setzen Augmented Reality basierte Lösungen an, um die menschliche Regelstrecke, wie die genannte manuelle Wartung oder Reparatur, zeitlich und inhaltlich zu optimieren. Visueller Remote Support mit Augmented Reality Annotationen kann beispielsweise dafür sorgen, dass der Experte eines Maschinenherstellers eine komplizierte Wartung aus der Ferne begleitet, um die korrekte Ausführung der Arbeiten sicherzustellen. Hat der Maschinenbauer das für die Wartung notwendige Wissen bereits in Form einer Anleitung aufbereitet vorliegen, können einem Mitarbeiter an der Maschine vor Ort Schritt-für-Schritt die richtigen Arbeitsabläufe auf einem Tablet, Smartphone oder einer Datenbrille eingeblendet werden. Damit kann für standardisierbare Abläufe die Remote Guidance durch einen zugeschalteten Experten durch eine Self Guidance auf Basis von digitalen Anleitungen und Workflows ersetzt werden. Die Herausforderung besteht in diesem Gesamtablauf nun darin, die richtigen Informationen zur richtigen Zeit am richtigen Ort verfügbar zu machen. Das kann zum Beispiel dadurch geschehen, dass Predictive Maintenance mit Augmented Reality Systemen integriert werden. Beim Auslösen von Handlungsbedarf durch eine datenbasierte Vorhersage werden Wartungsmitarbeiter vor Ort per Email oder Push Nachricht informiert, arbeiten einen Augmented Reality basierten Workflow für eine geführte Wartung ab und ziehen bei Bedarf einen Spezialisten des Maschinenherstellers hinzu.

So können die geschilderten Abläufe zu einer hybriden Smart Service Chain integriert werden, die die Stärken von künstlicher Intelligenz in der Analyse von Daten mit den menschlichen Stärken in der Ausführung komplexer Entscheidungs- und Arbeitssituationen kombiniert. Augmented Reality basierte Lösungen wie Visual Assistance oder digitale Workflows bieten eine perfekte Ergänzung, um eine schnelle Handlungsfähigkeit zu gewährleisten, wenn Störungen von Maschinen und Anlagen erkannt werden. Sie können auch eingesetzt werden, um die Vorhersage von Algorithmen durch einen menschlichen Blick auf die Situation zu bewerten.

Genau hier können Ansätze der künstlichen Intelligenz genutzt werden, um diesem menschlichen Blick eines Remote Experten besondere Fähigkeiten zu verleihen. Hier sind die Ausprägungen von KI im Gegensatz zu den bisher geschilderten prädiktiven Anwendungen im Bereich des maschinellen Sehens zu verorten und erweitern in gewisser Weise die Sinne des Nutzers, wie die folgenden vier Beispiele zeigen:

Diese konkreten Beispiele zeigen nicht nur Anwendungen von künstlicher Intelligenz im Service des Maschinen- und Anlagenbaus, sondern sollen auch eine realistische Orientierung am heute Möglichen bieten. Selbstverständlich gibt es bereits weitreichendere Ideen als die im Rahmen dieses Artikels vorgestellten wie beispielsweise einen Remote Experten gänzlich durch einen Algorithmus zu ersetzen, der einen Live Videostream eines Technikers vor Ort visuell in Echtzeit analysiert, Natural Language Processing (NLP) für das Verstehen des gesprochenen Wortes verwendet, daraus die richtigen Empfehlungen ableitet und dem Mitarbeiter mit Hilfe von Text-to-Speech Technologien kommuniziert, was zu tun ist. Das kann als Vision für die Zukunft dienen, wird mit den technologischen Möglichkeiten von heute aber vermutlich erst in weiterer Zukunft eine realistische Option werden. Und die Frage, ob man eine solche Vision möchte, ist als Individuum, Unternehmen oder Gesellschaft noch separat zu beantworten.